Zawiłości technologiczne

Przez ten czas zmienił się pogląd na stosowanie pieców tunelowych w zakładach ceramiki czerwonej, potem budowlanej, a dzisiaj architektonicznej. Pierwszy piec tunelowy wybudowany w Krubinie nie zdał w ogóle egzaminu, został nieprawidłowo zaprojektowany. Następne próby dawały coraz lepsze efekty, aż zaczęto je budować w każdej większej cegielni, by zastąpić nieekonomiczne, jak na ówczesne wymagania, piece kręgowe. Na dobrze wypaloną cegłę czekało się 2 dni, natomiast z pieca kręgowego Hoffmanna 7 do 14 dni w zależności od wielkości pieca. Przy piecach tunelowych zastosowano odciąg spalin sztuczny, wentylatorowy, mogąc jednocześnie regulować ciąg w piecu. Tymczasem w piecu kręgowym ciąg był zależny od wysokości komina i temperatury spalin w stosunku do otaczającego powietrza. Tak więc szybkość wypalania produktów w piecu kręgowym nie zależała od palacza, ale często od pogody. Małe przekroje kanałów w piecu kręgowym powodowały dławienie przepływów i zarazem ograniczony czas na wypalanie produktów, rzadko który palacz potrafił odpowiednio regulować postęp wypalania w zależności od ustawienia „dzwonów” czy „fuchsów”, a w dodatku tak czuwać nad ustawianiem wysuszonego półfabrykatu w piecu, by nie przesłaniały bocznych otworów odciągowych – wlotu do „fajki”. Złe prowadzenie ognia to natychmiastowe powstawanie zaparzeń na wyrobie, czyli szarych nalotów, a wyrób stawał się „głuchy” i popękany. Inną wadą występującą w piecu jest „szpałdowanie”, czyli zbyt gwałtowne podnoszenie temperatury na skutek nieznajomości regulacji ciągu i w zakresie temperatur 100-400oC następuje pękanie półfabrykatu – rozsadzenie na skutek gwałtownego parowania wody chemicznie związanej z surówki. Dobre i regularne, w zależności od potrzeb, stawianie szybrów papierowych w komorach, to również gwarancja należytego przebiegu początkowo podgrzewania i potem wypalania. Podobnie zezwolenie na zataczanie do pieca tylko wysuszonego półfabrykatu gwarantuje dobre wyniki końcowej fazy. Stałe i nienadmierne zasypywanie miałem węglowym jest również rękojmią należytego wypału – w tej fazie powstają „okopciałki”. Podobnie jest ze studzeniem i odpowiednią regulacją zasuw czy stopniowym wybijaniu „furt”. To ważniejsze wady, a właściwie punkty zaniedbania pieca kręgowego, które nie występują w takim stopniu przy piecu tunelowym. W dodatku piec tunelowy z niezbędnymi urządzeniami jest z pewnością droższy od pieca kręgowego. Obsługa pieca, czyli palacze i popielarz, zwany lokalnie popiołkiem oraz „wytaczka”, czyli wywożący cegły z pieca, i „zataczka” – dowożący półfabrykat wysuszony do pieca, to stanowiska najbardziej narażone na ciągłe przeziębienia, szoki termiczne czy obciążenie mikroklimatem gorącym i nierzadko chorobę zawodową typu astma czy pylica. Nie zwracano zresztą na to większej uwagi, choroby te szybko zaliczono do chorób zawodowych, nie eliminując całkowicie zagrożeń, aczkolwiek były próby. To, niestety, częste elementy gospodarki socjalistycznej, kiedy bardziej liczyły się efekty pracy niż warunki pracy.

Rozruch największego pieca tunelowego w Europie

Zielonka w branży ceramicznych materiałów budowlanych w latach 50-tych ubiegłego wieku kojarzyła się z obiegowym powiedzeniem, że ma największą cegielnię w Europie. Nie prowadzono tego rodzaju statystyk, ale na pewno w tej cegielni były trzy duże piece kręgowe Hoffmanna i gigantyczna produkcja, jak na owe czasy, a w pismach branżowych powtarzano, że to największy zakład tego typu w Polsce. „Gigant” powstał w ramach planu 6-letniego i z pewnością należał do ówczesnych potęg przemysłowych spośród setek cegielni w Polsce.

Produkcja zakładu ruszyła w 1952 roku, a relaks pracownikom zapewniało wybudowane na terenie zakładu – kino „Ceramik”. Popularne piece kręgowe, zwane też pierścieniowymi, zostały wynalezione w 1858 r. przez Fryderyka Hoffmanna. Są to olbrzymie zamknięte pomieszczenia, o kształcie spłaszczonego gigantycznego pierścienia, do którego z góry zasypywano powoli miał węglowy, by wypalać znajdującą się w tym pomieszczeniu wysuszoną np. cegłę. Praca przy takim piecu była niezmiernie ciężka i szkodliwa. Organizm ciągle narażony był na pylenie popiołu, pyłu węglowego i resztek po wypaleniu gliny. Suche wyroby, np. cegły, z suszarń lub z miejsca, gdzie dokonywało się naturalne powolne suszenie, „zgamowany” półfabrykat, dowożono taczkami bądź wózkami szynowymi do pieca i układano ręcznie w stosy uwzględniające konieczność, by ogień z palenia się miału mógł swobodnie nagrzewać i wypalać każdą sztukę wyrobu. Podobnie działo się, kiedy wywożono wypaloną, często gorącą jeszcze cegłę, na miejsce składowania lub transportu. Ogólna zasada wypalania w tym piecu to: stojące wyroby i wędrujący ogień. Piec tunelowy wynaleziono znacznie wcześniej, bo już w 1840 roku, jednakże brak wielu pomocnych rozwiązań technicznych uniemożliwiał wdrożenie go do praktyki. Obowiązuje w nim inna zasada działania – ogień w jednym miejscu, a wyroby przesuwają się. Tę zasadę zaczęto rozwijać od 1873 roku. W długim tunelu przesuwane są wózki szynowe z wykładziną ognioodporną a na niej wyroby przesuwają się do coraz wyższej temperatury, aż nastąpi moment ich wypalenia w temperaturze ok. 10000 C i dalej powolne ich wystudzenie. Po II wojnie światowej w Polsce zaczęto stosować takie piece w branży materiałów budowlanych, jednakże rodzaj palników, niedostateczna cyrkulacja powietrza bądź spalin (wyrównanie temperatury góra-dół wyrobów na wózku) czy nieodpowiednie gospodarowanie paliwem nie sprzyjało zbytniemu rozpowszechnianiu tych pieców.

Dopiero na początku lat 70-tych, w tzw. epoce Gierka, ruszyło się nieco w tej branży. Zakupiono przeróżne rodzaje instalacji paliwowych, zastosowano inne rodzaje wentylacji i cyrkulacji pieca. W niektórych cegielniach wprowadzenie czegoś nowego rzeczywiście sprawdzało się, były to np. palniki impulsowe na gaz czy mazut zastosowane w starych piecach tunelowych. Wtedy też pojawił się inny pomysł na bazie firmy zagranicznej „Gibbons”. Propozycja tańsza, z uwagi na kryzys energetyczny lepsza, by zastosować typowe polskie paliwo – węgiel o frakcji grysiku, ale po zmieleniu do frakcji miału. Produkcją tej instalacji zajęła się firma „Cerama” z Gniewkowa, produkując zestawy PA-12 i PA-16, różniące się między sobą głównie objętością zbiornika, wydajnością młyna i mocą zainstalowanych urządzeń. W Zielonce zamontowano PA-16. Pierwszy taki piec tunelowy z instalacją węglową powstał w cegielni „Miętne” w pobliżu Garwolina, wówczas należącego do MPCB z dyrekcją w Zielonce. Po wielu próbach prowadzonych przez Instytut Szkła i Ceramiki w Warszawie oraz projektantów pieca Biuro Projektów i Dostaw Pieców Tunelowych „Bipropiec” w Krakowie, wybudowano i uruchomiono taki obiekt. Z prasy fachowej wynika, że tego rodzaju instalacja nazywała się Octopus i została wynaleziona w latach 60–tych przez dwóch pracowników cegielni w Północnej Irlandii, a następnie sprzedana przedsiębiorstwu w Pontypool w Walii, potem, poprzedzona rozwinięciem patentu, zastosowana przez NCB (Narodowe Towarzystwo Węglowe). Tę instalację stosowano w piecach komorowych. Złośliwcy w tamtym czasie plotkowali, nie wiem dlaczego, że instalacja służyła do palenia zwłok.

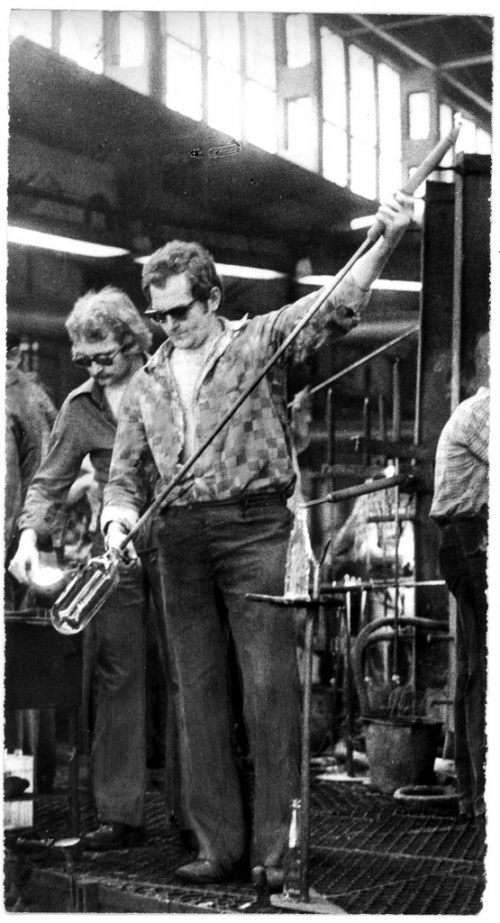

Mimo pochwalnych artykułów popierających stosowanie tej instalacji, okazało się, że jest ona bardzo uciążliwa ze względu na ciągłą obecność pyłu węglowego, zapychanie się przewodów zmieloną frakcją orzecha węglowego przez nadmierną wilgotność, zbytnią ilością popiołu, zbyt wysoką temperaturą pod wózkami pieca i szeregu innych wad wynikających nie tylko z rozwiązań technicznych, ale i technologicznych, ze zbyt krótką długością pieca włącznie, co często łączyło się z dużą ilością niedopalonych wyrobów. Jednakże władze resortowe postawiły na dalsze upowszechnianie tej instalacji – nazwijmy węglowej. Zadecydowała konieczność oszczędzania innych rodzajów paliw. Wszystkie wskaźniki teoretycznie były pozytywne, czemu więc rezygnować; z uciążliwością pracy i ludzkim zdrowiem nie liczono się zupełnie. W każdej cegielni, która posiadała piec tunelowy z tą instalacją, a było ich już na początku lat 80-tych ok. 20, załoga czy obsługa pieca wyglądała, jak górnicy schodzący z szychty. Przyszedł rok 1980 i tego zaszczytu doczekała się też cegielnia – wówczas Zakład Materiałów Budowlanych w Zielonce. Pracowałem przez 10 lat właśnie w Biurze Projektów „Bipropiec” w Krakowie w Oddziale Rozruchów i Serwisu „Ro-ser”, który zmienił nazwę na Przedsiębiorstwo Montażu i Dostaw Pieców Tunelowych i przypadł mi w udziale zaszczyt uruchomienia naprawdę prawdziwego kolosa wśród pieców tunelowych. Tak, tak – największego pieca tunelowego z instalacją „Octopus” w Europie. Niewykluczone, że za wschodnią granicą, w ówczesnym Związku Radzieckim, były takie piece, ale z pewnością w Europie – nie, jeśli chodzi o materiały ceramiki budowlanej typu cegła czy pustaki ceramiczne typu szczelinówka, kratówka.

Piec tunelowy w Zielonce z instalacją paliwową mielonego węgla w porównaniu z innymi w Europie charakteryzował się największą wydajnością 43,2 mln. szt. rocznie, największą szerokością kanału wypałowego – 4,6 m, największym przekrojem poprzecznym kanału wypałowego – 8,28 m2, jak również największą objętością 993 m3. Ale te pierwsze dane w charakterystyce: wydajność, szerokość, przekrój i objętość bezsprzecznie w tamtym okresie dawały miano największego w Europie pieca tunelowego do wypalania materiałów budowlanych typu cegła z instalacją na paliwo stałe. Bez wątpienia były innego rodzaju piece tunelowe, np. dwutorowe o większej szerokości 7,2 m i załadunku 16 ton produkcji niemieckiej firmy „Richter i Schedel”, albo piece tunelowe opalane gazem bądź mazutem, ale to inne typy nieporównywalne z jednotorowymi piecami tunelowymi stosowanymi w Zielonce i w Europie.

Mając za sobą prace rozruchowe i serwisowe przy tego rodzaju piecach tunelowych i taką instalację w Radzyminie, Korwinowie, Drzeniowie, Toruniu i innych miejscowościach, nie martwiłem się o pozytywny wynik rozruchu pieca, ale początkowo nie orientowałem się, z jakim kolosem będę miał do czynienia! Długość pieca 128 m to jeszcze nie wszystko, a szerokość pieca ok 4,5 m i taka sama wózków piecowych, których 48 mieściło się w piecu, świadczyła dobitnie o wielkości obiektu. A gdy z niego wychodziło co godzinę ponad 2500 sztuk wypalonej kratówki K-2, o wadze ponad 12 ton, to miało jednak swój wydźwięk! I były jeszcze znaczne rezerwy pozwalające skrócić ten czas. Piec z powodzeniem wypaliłby i więcej, jednakże nie nadążano z produkcją i odpowiednią ilością wysuszonej kratówki, czyli wsadem do pieca. Przy próbie wydajnościowej warunkującej wypełnienie projektowych założeń, jedna sekcja palnikowa była całkowicie wyłączona, jako w tym momencie zbędna. Największą trudnością prawidłowego przeprowadzenia rozruchu pieca w zakładach ceramiki budowlanej był totalny brak materiału wypełniającego piec, jak również brak odpowiedniej ilości półfabrykatu, np. wysuszonej cegły. Wyjątek stanowiły dwie może trzy cegielnie, gdzie tylko z niewielkim opóźnieniem rozruch dokonał się prawidłowo. Przebywali więc rozruchowcy miesiącami na rozruchu, czekając niecierpliwie na próby wydajności, co zamknęłoby ten etap i pozwoliło przekazać obiekt do eksploatacji. Miało to też i dobre strony dla obsługi, która w tym okresie uodporniała się na wszelkie niespodzianki mogące zakłócić pracę pieca. Nie wszystkie budowane wówczas cegielnie dysponowały fachową kadrą gwarantującą prawidłową produkcję. Czasem pracownicy byli uczeni niemal od podstaw elementarnych czynności w powstającym zakładzie. Na szczęście obsługujący piec tunelowy przechodzili na miejscu kurs obsługi wraz z praktycznymi zajęciami, co pozwoliło bezpiecznie prowadzić prace.

Rocznik Wołomiński

Tom XIII

+ There are no comments

Add yours